Natural Rubber (NR) merupakan elastomer pertama yang ditemukan dan hingga kini masih memiliki peran penting dalam industri karet dunia. Berdasarkan laporan dari International Rubber Study Group, konsumsi global NR pada tahun 2000 diperkirakan mencapai sekitar 7 juta metrik ton per tahun. Bahan ini diperoleh dari pohon karet, khususnya spesies Hevea brasiliensis, dan secara kimia dikenal sebagai cis-1,4-polyisoprene.

Meski karet juga dapat diperoleh dari pohon lain seperti gutta-percha dan balata, NR dari sumber tersebut memiliki struktur isomer yang berbeda, yaitu trans-isomer of polyisoprene. Struktur kimia ini sangat memengaruhi sifat elastomeriknya.

Aplikasi dan Pengolahan Natural Rubber

Penggunaan utama NR adalah pada ban otomotif, khususnya bagian tapak ban, serta berbagai komponen mekanis seperti seal, gasket, dan peredam getaran. Dalam aplikasi otomotif, NR selalu dicampur dengan carbon black untuk meningkatkan ketahanan terhadap sinar ultraviolet (UV) dan memperkuat sifat mekanisnya.

Sementara itu, NR dalam bentuk lateks digunakan untuk produk berbasis celupan seperti sarung tangan, benang lateks, serta perekat. Konsentrat lateks ini dihasilkan melalui proses sentrifugasi lateks lapangan yang disadap langsung dari pohon karet. Proses ini meningkatkan kandungan karet kering dari sekitar 30–40% menjadi minimum 60%.

Vulkanisasi: Proses Kunci dalam Pengolahan NR

Salah satu proses kimia terpenting pada NR adalah vulkanisasi, yaitu proses pembentukan ikatan silang (cross-linking) untuk meningkatkan ketahanan, kekuatan, dan elastisitas NR. Kebanyakan aplikasi memerlukan vulkanisasi agar produk yang dihasilkan tidak mudah berubah bentuk dan memiliki daya tahan tinggi. Pengecualian terhadap proses ini antara lain terdapat pada sol sepatu dari karet crepe dan jenis semen karet tertentu.

Vulkanisasi NR biasanya dilakukan dengan sulfur, yang dapat menghasilkan berbagai tipe ikatan silang, seperti polysulfidic dan monosulfidic cross-links, tergantung pada metode yang digunakan.

Ketersediaan dan Ketergantungan Industri Global

NR tidak tumbuh secara alami di wilayah industri utama dunia seperti Amerika Utara, Eropa, dan Jepang, sehingga negara-negara ini sangat bergantung pada impor dari wilayah penghasil seperti Asia Tenggara. Pohon karet memerlukan curah hujan tahunan sebesar 200–250 cm dan tumbuh optimal pada ketinggian sekitar 300 meter di atas permukaan laut.

Selama kebutuhan Natural Rubber (NR) dalam industri ban masih tinggi, ketergantungan terhadap negara produsen akan terus berlanjut.

Keunggulan Sifat Fisik Natural Rubber

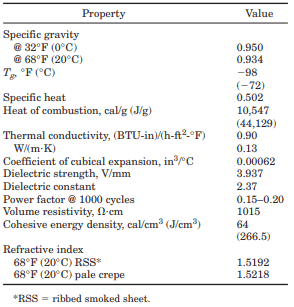

NR dikenal memiliki kombinasi sifat fisik yang unggul, antara lain:

- Daya pantul (resilience) yang tinggi

- Kekuatan tarik (tensile strength) yang besar

- Set kompresi (compression set) yang rendah

- Ketahanan terhadap aus, sobek, aliran dingin

- Sifat isolasi listrik yang baik

Sifat daya pantul NR menjadikannya pilihan utama untuk aplikasi peredam getaran, seperti engine mount pada kendaraan. NR mampu mengisolasi getaran mesin agar tidak diteruskan ke bagian kendaraan lainnya, misalnya ke kabin penumpang. Dalam hal ini, NR bertindak sebagai decoupler yang efektif, mengembalikan getaran ke sumbernya alih-alih menyalurkannya lebih jauh.

Namun, untuk kondisi ekstrem seperti suhu tinggi di ruang mesin, material lain seperti polychloroprene lebih sesuai. Untuk frekuensi getaran dari jalan yang lebih rendah atau lebih jarang, digunakan butyl rubber, dan untuk bagian bodi mobil lainnya, seperti bumper atau pengisi celah (gap fillers), digunakan EPDM.

Pengaruh Struktur dan Pengolahan terhadap Sifat NR

Derajat kristalinitas (Degree of Crystallinity, DC) memengaruhi performa NR. Dalam proses penggilingan (milling), NR mengalami penurunan berat molekul (molecular weight, MW) melalui proses mastikasi dengan alat seperti Banbury mill, yang dibantu dengan peptizing agents untuk meningkatkan kelarutan NR setelah digiling.

Grade lateks NR dipasarkan dalam versi low ammonia (0.20% berat) dan high ammonia (0.75% berat). Amonia berfungsi sebagai pengawet, dan versi low-ammonia memiliki bau lebih ringan serta menghilangkan kebutuhan proses deammoniasi (penghilangan amonia tambahan).

Kelemahan dan Perbandingan dengan Karet Sintetis

NR memiliki kelemahan dalam hal ketahanan terhadap bahan bakar, minyak nabati/hewan, serta oksidasi akibat UV, ozon, dan oksigen. Meskipun proses compounding dengan berbagai aditif bisa meningkatkan resistensi ini, ETPs (Elastomer Termoplastik) dan karet sintetis tetap memiliki keunggulan lebih baik dalam hal ketahanan lingkungan.

Namun, NR memiliki resistansi kimia yang baik terhadap asam dan basa, dan meskipun larut dalam pelarut alifatik, aromatik, dan terklorinasi, kelarutannya rendah akibat berat molekulnya yang tinggi. Berbeda dengan karet sintetis yang mengeras seiring waktu, NR justru melunak ketika menua.

Klasifikasi dan Jenis Natural Rubber

Secara visual, NR diklasifikasikan dalam beberapa bentuk, seperti:

- Ribbed Smoked Sheets (RSS)

- Crepe rubber, yang dapat berupa warna putih, pucat, atau cokelat dalam berbagai ketebalan

Dua jenis utama NR mentah adalah field latex dan raw coagulum, yang secara kolektif mencakup seluruh grade hilir NR.

Selain itu, depolymerized NR digunakan sebagai bahan dasar dalam aplikasi seperti modifikator aspal, potting compound, serta senyawa cetak dingin untuk keperluan kerajinan dan seni. (by : niginashq) #plasticpallet #plasticrecycle #bumimulia #paletplastik

Source : Modern Plastic Handbook (Charles A. Harper)