pembahasan berikutnya mengenai Poliuretan, yaitu polimer serbaguna yang umumnya terdiri dari poliisocyanates dan poliol. Dengan memvariasikan komposisinya, dapat dihasilkan berbagai macam termoset dan termoplastik yang digunakan untuk beragam aplikasi. Sistem yang mungkin mencakup komposit struktural berkekuatan tinggi, karet lunak, serat elastis, serta busa kaku maupun fleksibel. Meskipun isocyanates mampu membentuk berbagai jenis polimer, hanya sedikit jenis yang benar-benar digunakan dalam produksi. Jenis diisocyanates yang paling umum adalah methylene diphenylene diisocyanate (MDI) dan toluene diisocyanate (TDI). Dari keduanya, TDI merupakan dimer yang paling penting secara komersial.

Meskipun poliuretan dapat dibentuk tanpa bantuan katalis, laju reaksi akan meningkat pesat ketika katalis yang sesuai dipilih. Katalis yang tepat juga memastikan tercapainya berat molekul, kekuatan yang diinginkan, serta struktur seluler yang sesuai dalam produksi busa. Dalam beberapa aplikasi, katalis digunakan untuk menurunkan suhu reaksi polimerisasi.

Aplikasi utama polyurethane catalysts adalah pada busa fleksibel dan kaku, yang menyumbang lebih dari 80% konsumsi katalis. Aplikasi lainnya meliputi microcellular reaction injection-molded (RIM) urethanes untuk bumper mobil, serta berbagai penggunaan non-seluler seperti elastomer padat, pelapis, dan perekat.

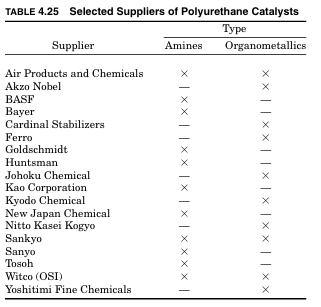

Terdapat lebih dari 30 jenis senyawa polyurethane catalysts. Dua jenis katalis yang paling sering digunakan adalah amina tersier dan garam organologam, dengan pangsa pasar yang kurang lebih seimbang. Reaksi yang dikatalisis oleh amina tersier menyebabkan percabangan dan ikatan silang, yang terutama digunakan untuk pembentukan busa poliuretan. Garam organologam, seperti organotin catalysts, mendorong perpanjangan rantai linier dan digunakan pada flexible slabstock, busa kaku, serta berbagai aplikasi elastomer non-seluler dan pelapis.

Amina alifatik tersier. Jenis amina katalis yang paling umum adalah amina alifatik tersier, yang digunakan untuk mempercepat reaksi isocyanate-hidroksil dan menghasilkan karbon dioksida. Triethylenediamine, yang juga dikenal sebagai diazabicyclooctane (DABCO), adalah amina katalis tersier yang paling banyak digunakan dalam pembuatan poliuretan karena sifat basa yang tinggi serta hambatan sterik yang rendah sehingga memberikan aktivitas katalitik yang tinggi. Perlu dicatat bahwa amina alifatik tersier dapat terlepas dari busa segar, menimbulkan bau tidak sedap serta potensi iritasi kulit. Oleh karena itu, langkah-langkah keselamatan perlu diperhatikan ketika bekerja dengan bahan ini untuk menghasilkan busa poliuretan.

Senyawa organologam. Walaupun senyawa organologam merupakan polyurethane catalysts yang sangat baik, mereka memengaruhi karakteristik penuaan polimer lebih besar dibandingkan amina tersier. Stannous octoate adalah katalis yang paling banyak diterima dalam jenis pembentukan poliuretan ini, meskipun organotin lain dan garam kalium juga digunakan. Walaupun jumlah kecil bagian anorganik dari zat ini mempercepat reaksi poliuretan selama pemrosesan, sisa logam dari katalis tersebut dapat menyebabkan reaksi sampingan atau mengubah sifat produk akhir.

Jenis katalis yang berbeda juga dapat digabungkan untuk mendapatkan efek yang diinginkan. Misalnya, produksi busa poliuretan dapat menggunakan kombinasi organotin dan amina katalis untuk mencapai keseimbangan antara perpanjangan rantai dan ikatan silang.

Air Products merupakan pemasok utama polyurethane catalysts di Amerika Utara dan salah satu yang terbesar di Eropa, dengan memproduksi jenis amina maupun organologam. BASF juga aktif di kedua wilayah tersebut dengan jenis amina. Witco dan Huntsman di Amerika Utara serta Goldschmidt di Eropa merupakan pemasok utama regional. Pasar Asia/Pasifik dilayani oleh sejumlah pemasok regional yang sebagian besar berasal dari Jepang. Beberapa pemasok global terpilih polyurethane catalysts berdasarkan jenisnya tercantum pada Tabel 4.25.

Seiring dengan semakin ketatnya pedoman keselamatan lingkungan dan berkurangnya penggunaan chlorofluorocarbons (CFCs) secara bertahap sebagai blowing agent dalam busa poliuretan, permintaan terhadap urethane catalysts akan meningkat. Agen peniup alternatif, seperti metilena klorida, aseton, hidroklorofluorokarbon, dan karbon dioksida mulai diperkenalkan, sehingga diperlukan teknologi katalis baru untuk mengatasi masalah yang muncul akibat prosedur baru ini. Selain itu, emisi senyawa organik volatil (VOC) menimbulkan kekhawatiran baru yang kemungkinan akan mendorong perubahan tambahan untuk menyesuaikan viskositas serta mengendalikan perilaku busa poliuretan maupun sifat akhirnya.

Pasar global urethane catalysts tumbuh dengan laju sekitar 4% per tahun. Pertumbuhan ini sangat terkait erat dengan pasar busa fleksibel dan kaku. Busa kaku tumbuh sedikit di atas rata-rata, sementara busa fleksibel tumbuh sedikit di bawah rata-rata. Pasar otomotif yang lebih kecil dalam bidang reaction injection molding urethanes mengalami penurunan karena thermoplastic polyolefins (TPO) kini lebih disukai dibanding poliuretan dalam pembuatan bumper.

Faktor pendorong utama, selain pertumbuhan penggunaan akhir, yang memengaruhi urethane catalysts adalah penghentian penggunaan blowing agent CFC secara berkelanjutan dan pengembangan alternatif blowing agent baru, bersama dengan kekhawatiran terkait emisi VOC. Faktor-faktor ini lebih banyak memengaruhi komposisi campuran katalis daripada volume total katalis yang digunakan. (PIC: Aditia Nugraha) #bumimulia #injectionmolding #extrusionblowmolding #injectionstretchblowmolding #extrusiontube #paletplastik #recycleplastic #higienis #palletplastic

Source: Modern Plastics Handbook (Charles A. Harper)