Konsep Material (Material Concepts)

Polimer adalah molekul rantai panjang yang tersusun dari unit berulang (mer). Jumlah mer menentukan panjang rantai dan berat molekulnya. Semakin banyak unit berulang, semakin tinggi berat molekul. Namun, panjang rantai polimer tidak selalu sama, sehingga dikenal istilah berat molekul rata-rata dan distribusi berat molekul (MWD). Kedua parameter ini sangat memengaruhi perilaku aliran saat proses pembuatan plastik.

Jenis Polimer

- Homopolimer

Tersusun dari satu jenis unit berulang. - Kopolimer

Tersusun dari dua atau lebih mer yang dipolimerisasi bersama. Sifatnya bervariasi tergantung rasio dan susunan komponen.- Random copolymer: unit berulang acak, misalnya ethylene propylene rubber (EPR).

- Alternating copolymer: unit berulang tersusun bergantian.

- Block copolymer: segmen panjang dari masing-masing unit, contohnya SEBS atau poliuretan.

- Graft copolymer: rantai utama dengan cabang dari unit lain, misalnya HIPS dan ABS.

Kopolimer sering kali memiliki sifat mekanik, ketahanan panas, atau kemudahan proses yang lebih baik daripada homopolimer.

Blends (Campuran Polimer)

Blends adalah campuran fisik antara dua atau lebih polimer. Sifatnya dipengaruhi oleh rasio dan kondisi proses:

- Miscible blends: larut sempurna, membentuk satu fase, seperti PS-PPO.

- Partially miscible blends: kadang satu atau dua fase, contohnya PC/ABS, PC/PET. Jika stabil disebut alloy.

- Immiscible blends: tidak larut, membentuk dua fase, sangat sensitif terhadap kondisi proses, sering digunakan pada plastik tahan benturan.

Bahan Aditif pada Plastik

Plastik umumnya tidak murni, melainkan mengandung berbagai zat tambahan untuk memodifikasi sifat dan kemudahan proses, seperti:

- Filler (pengisi): mika, talk, kalsium karbonat

- Serat: serat kaca, serat karbon

- Plasticizer: pelunak seperti dioctyl phthalate pada PVC

- Flame retardant: penahan api

- Stabilisator panas: senyawa organotin pada PVC

- Antioksidan dan stabilisator UV

- Pewarna, pelumas, dan bahan bantu proses

Setiap aditif berpengaruh terhadap sifat mekanik, ketahanan panas, serta perilaku aliran polimer saat diproses.

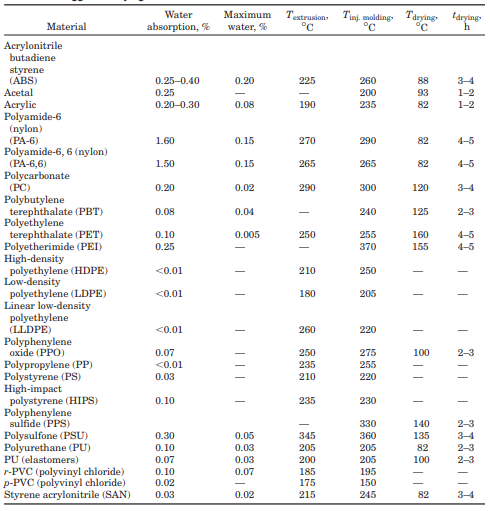

Metode Polimerisasi dan Pengeringan

Polimer diproduksi melalui dua metode utama:

- Polimerisasi adisi: rantai tumbuh cepat, berat molekul tinggi, tanpa produk sampingan (contoh: PE, PP, PS, PVC, PTFE).

- Polimerisasi kondensasi: rantai tumbuh lambat, berat molekul lebih rendah, menghasilkan air (contoh: PC, PA, PET, PBT, PEEK).

Polimer kondensasi harus dikeringkan sebelum diproses untuk mencegah penurunan berat molekul akibat reaksi balik dengan air.

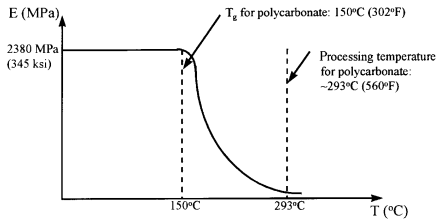

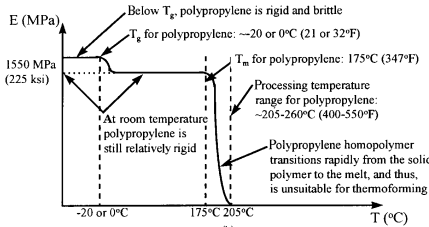

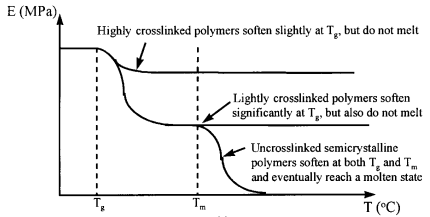

Suhu dan Transisi Polimer

Suhu proses ditentukan oleh suhu transisi kaca (Tg) dan suhu leleh (Tm):

- Polimer amorf (seperti polikarbonat) melunak perlahan setelah Tg, mudah dibentuk (thermoforming).

- Polimer semi-kristalin (seperti polipropilena) tetap kaku setelah Tg dan baru mencair saat Tm tercapai.

- Polimer cross-linked tidak meleleh, hanya melunak sedikit sebelum akhirnya terurai, misalnya resin termoset seperti epoksi dan poliuretan.

Beberapa polimer berberat molekul sangat tinggi seperti UHMWPE dan PTFE tidak dapat diproses secara leleh dan harus dibentuk sebagai bubuk atau slurry.

Stabilitas Termal dan Degradasi

Stabilitas termal tergantung pada struktur kimia. Polimer yang mengandung klor atau fluor mudah terdegradasi melalui dehidrohalogenasi, melepaskan asam (HCl atau HF) yang bisa merusak alat proses. Karena itu, PVC dan fluoropolimer harus ditambahkan stabilisator panas dan diproses dengan peralatan khusus agar tahan terhadap korosi.

Secara keseluruhan, pemahaman tentang berat molekul, distribusi, struktur kimia, jenis polimer, campuran, serta aditif sangat penting untuk menentukan cara pemrosesan, suhu operasi, dan sifat akhir plastik seperti kekuatan, elastisitas, serta ketahanan terhadap panas dan kimia.

Sifat Partikel Polimer

Dalam proses termoplastik, resin biasanya berbentuk partikel padat. Bentuk dan ukuran partikel memengaruhi aliran bahan pada proses seperti ekstrusi, injeksi, dan rotasi.

- Jenis partikel:

- Pelet (1–5 mm): mudah mengalir.

- Granul (0,1–1 mm): aliran bebas atau setengah bebas.

- Serbuk (0,1–100 µm): mudah menggumpal dan menahan udara.

- Hasil gilingan (>5 mm): tidak mudah mengalir karena saling mengait.

- Densitas curah (bulk density): menunjukkan kepadatan partikel beserta rongganya. Nilai <0,2 g/cm³ dapat menyebabkan hambatan pada area hopper atau feed zone.

- Faktor curah: rasio antara densitas padat dan densitas curah. Nilai tinggi menandakan masalah aliran.

- Kompresibilitas: selisih antara densitas curah longgar dan padat.

- <20%: aliran lancar

- 20–40%: mudah memadat saat disimpan

- 40%: sulit mengalir tanpa bantuan

- Penyerapan air dapat menyebabkan penggumpalan partikel.

- Ukuran aliran:

- Pourability (ASTM D1895): waktu partikel mengalir melalui corong. Nilai rendah = aliran buruk.

- Sudut tumpukan (angle of repose): >45° = material tidak mengalir.

- Koefisien gesek:

- Internal: antar partikel.

Eksternal: antara partikel dan permukaan logam.

Faktor seperti suhu, tekanan, ukuran partikel, dan aditif (pelumas) memengaruhi gesekan, meski hubungan pastinya belum sepenuhnya dipahami.

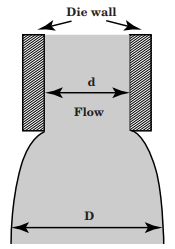

Viskositas dan Elastisitas Lelehan

Viskositas adalah ukuran ketahanan terhadap aliran. Lelehan polimer memiliki viskositas jauh lebih tinggi dibanding air, sehingga umumnya mengalir secara laminar (berlapis). Lapisan tengah aliran bergerak lebih cepat dari lapisan dekat dinding saluran. Perubahan geometri saluran menyebabkan perubahan kecepatan dan menimbulkan gaya geser (shear) atau pemanjangan (elongation) antar lapisan.

Perilaku Aliran

- Fluida Newtonian (seperti air, alkohol): viskositas tidak bergantung pada laju geser.

- Lelehan Polimer umumnya pseudoplastik: viskositas menurun seiring meningkatnya laju geser (shear thinning).

- Pada laju geser rendah → molekul acak → viskositas konstan (zero-shear viscosity).

- Saat laju geser naik → rantai sejajar arah aliran → viskositas turun.

- Pada laju sangat tinggi → rantai sejajar penuh → viskositas konstan kembali (upper Newtonian plateau).

Hubungan viskositas (η) dan laju geser (γ̇) di wilayah power law:

η = k \, \gammȧ^{n-1}

dengan k = indeks konsistensi, n = indeks hukum pangkat.

- Fluida Newtonian: n = 1

- Fluida pseudoplastik: n < 1

Faktor yang Mempengaruhi Viskositas

- Proses: Metode dengan geser tinggi (injeksi) → orientasi tinggi & tegangan sisa besar.

- Suhu: naik → mobilitas molekul naik → viskositas turun (mengikuti Arrhenius equation).

- Tekanan: naik → viskositas naik (signifikan > 35 MPa).

- Berat molekul (Mw): tinggi → viskositas tinggi → sulit diproses.

- Distribusi berat molekul (MWD): lebar → sensitivitas terhadap geser & tekanan meningkat.

- Struktur rantai: rantai lentur (mis. PP, PA 6,6) → mudah mengalir; rantai kaku → viskositas tinggi.

- Campuran & aditif:

- Pelumas → menurunkan viskositas

- Filler/fiber → menaikkan viskositas

- Pewarna & modifikator tumbukan → efek bervariasi

Pengukuran Viskositas

- Extrusion plastometer (Melt Indexer): nilai tunggal pada laju geser rendah (ASTM D1238).

- Capillary rheometer: rentang laju geser tinggi (>1000 s⁻¹).

- Parallel-plate rheometer: laju geser hingga ±100 s⁻¹.

Viskositas Ekstensial (Extensional Viscosity)

Pada laju regangan rendah:

ηE=3η0η_E = 3η_0ηE=3η0

- Extensional thickening: viskositas naik (umum pada polimer bercabang, mis. LDPE).

- Extensional thinning: viskositas turun (umum pada polimer linear, mis. LLDPE, PP).

Elastisitas Lelehan

Kemampuan lelehan pulih dari regangan (shear atau extensional).

- Penting pada proses seperti extrusion, blow molding, dan film blowing.

- Diukur lewat melt strength: gaya saat untaian lelehan putus saat ditarik.

Orientasi, Relaksasi, dan Penyusutan

Karena lelehan plastik mengembang saat dipanaskan, densitas lelehan (ρₘ) berkisar sekitar 0,8 kali densitas padatan (ρₛ). Lelehan plastik juga bersifat kompresibel, sehingga perubahan suhu 200°C dan tekanan 50 MPa dapat menyebabkan perbedaan densitas 10–20%, tergantung apakah polimernya amorf atau semikristalin.

Volume spesifik (v), yaitu kebalikan dari densitas, sering digunakan untuk menggambarkan hubungan antara densitas, suhu, dan tekanan. Berdasarkan kurva p–v–T (pressure–volume–temperature), volume spesifik naik dengan suhu dan turun dengan tekanan. Pada suhu transisi (Tg untuk polimer amorf, Tm untuk polimer semikristalin), terjadi perubahan besar pada kurva. Saat pendinginan, polimer semikristalin mengalami penurunan volume spesifik signifikan di Tm karena terbentuknya kristalit. Tekanan tinggi menggeser Tg dan Tm ke suhu lebih tinggi, sedangkan pendinginan cepat menghasilkan volume spesifik lebih tinggi di bawah suhu transisi. Dengan proses relaksasi atau annealing, rantai molekul menata ulang diri, menurunkan volume spesifik dan meningkatkan densitas akhir.

Perubahan dimensi polimer diukur melalui:

- Koefisien muai volumetrik (β atau αv),

- Koefisien muai linier (α atau CLTE).

Secara teori, ekspansi volumetrik dan linier berhubungan melalui β=3αβ = 3αβ=3α. Namun, dalam praktik, ekspansi dan penyusutan linier dipengaruhi oleh orientasi rantai polimer saat pemrosesan.

Pada kondisi santai sepenuhnya, rantai polimer berbentuk gulungan acak (random coil) yang saling terjerat (energi paling stabil). Selama pemrosesan, gaya alir membuat rantai terorientasi mengikuti arah aliran (flow-induced orientation). Derajat orientasi tergantung jenis proses:

- Rendah pada proses geser rendah (mis. rotomolding),

- Tinggi pada proses geser tinggi (mis. injection molding).

Rantai yang terorientasi akan berusaha kembali ke bentuk acaknya saat relaksasi. Proses ini menyebabkan penyusutan anisotropik (berbeda di setiap arah), die swell, dan tegangan sisa pada produk cetak.

- Arah aliran (flow direction): penyusutan lebih besar.

- Arah melintang (transverse): penyusutan lebih kecil.

Sebaliknya, pada proses ekstrusi, orientasi yang tinggi dapat menyebabkan ekspansi (die swell) ketika rantai yang tegang keluar dari cetakan dan rileks. Jika terdapat serat penguat (mis. serat kaca), serat ikut terorientasi tetapi tidak bisa rileks, sehingga menahan penyusutan arah alir, membuat penyusutan melintang lebih besar.

Pendinginan cepat mencegah rantai rileks → menghasilkan tegangan sisa (molded-in stress).

Orientasi yang terkontrol dapat meningkatkan sifat mekanik:

- Uniaxial orientation (arah alir saja): memperkuat serat sintetis & film datar.

- Biaxial orientation (dua arah): meningkatkan kekuatan film tiup & botol stretch-blow molding.

Teknik orientasi dan relaksasi ini juga digunakan pada produk seperti tali pengikat (strapping), heat-shrink tubing, dan film kemasan.

Kristalisasi (Crystallization)

Baik dalam kondisi terorientasi maupun acak (random coil), sebagian besar lelehan polimer tidak memiliki morfologi yang teratur. Pengecualiannya adalah polimer kristal cair (LCP / Liquid Crystalline Polymer) yang memiliki bentuk batang (rod-like) saat meleleh.

Ketika didinginkan, sebagian polimer tetap tidak berbentuk (amorf), sedangkan sebagian lainnya membentuk struktur teratur yang disebut kristalit.

Contoh polimer amorf permanen karena struktur acaknya tidak bisa membentuk keteraturan antara lain:

- Atactic polystyrene,

- Atactic polymethyl methacrylate (PMMA),

- Poliamida alifatik-aromatik dengan stereokimia tidak beraturan,

- Polysulfone,

- Kopolimer acak seperti EPR,

- dan campuran polimer seperti PPO termodifikasi.

Sementara itu, polimer semikristalin memiliki struktur rantai yang teratur, sehingga dapat membentuk kristalit padat yang tersusun rapi, dihubungkan oleh wilayah amorf. Tingkat kristalinitas tergantung pada kondisi pemrosesan; oleh karena itu, polimer semikristalin bisa juga menjadi amorf sepenuhnya jika kondisi tidak mendukung pembentukan kristal.

Proses Kristalisasi

Kristalisasi melibatkan dua proses utama:

- Nukleasi (nucleation) – pembentukan inti kecil tempat kristal tumbuh.

- Nukleasi primer: membentuk inti awal.

- Nukleasi sekunder: pembentukan inti baru di permukaan kristalit yang sudah ada.

- Pertumbuhan kristal (crystal growth) – rantai polimer berdifusi ke permukaan kristalit dan memperluas strukturnya.

Faktor yang Mempengaruhi Kristalisasi

- Laju pendinginan:

- Pendinginan cepat → banyak ketidakteraturan → banyak inti kristal kecil.

- Pendinginan lambat → pertumbuhan kristal lebih besar & lebih sempurna.

- Tekanan: tekanan rendah memudahkan mobilitas rantai, mempercepat pertumbuhan kristal.

- Gaya geser dan orientasi: orientasi rantai mempercepat pembentukan kristalit dengan arah tertentu.

- Struktur & berat molekul: rantai yang lentur → kristalisasi cepat; rantai kaku → lambat.

Jika nukleasi spontan (homogen) tidak cukup, digunakan nukleasi heterogen dengan bantuan zat aditif seperti talc sebagai agen nukleasi.

Struktur Kristal

- Tanpa tegangan (bebas) → kristal tumbuh isotropik (ke segala arah).

- Dalam kondisi terorientasi → terbentuk struktur anisotropik seperti row-nucleated structure.

- Polimer cair kristal (LCP) membentuk struktur unik berbeda dari polimer fleksibel.

Polimer fleksibel seperti PE, PP, POM, dan PA 6,6 mudah membentuk kristal cepat dan tingkat kristalinitas tinggi:

- HDPE: laju pertumbuhan kristal ~30.000 nm/s

- PA 6,6: ~3.000 nm/s

- PET (lebih kaku): ~100 nm/s

Syndiotactic PS (sangat kaku): sangat lambat (~3 nm/s), sering kristalisasi hanya di area bergeser (shear bands).

Kristalisasi Pasca-Pemrosesan

Jika Tg lebih rendah dari suhu ruang, kristalisasi dapat berlanjut selama beberapa minggu setelah proses molding.

Selain itu, annealing (pemanasan terkendali setelah molding) dapat meningkatkan kristalinitas dan mengubah struktur kristal. (by : niginashq) #plasticpallet #plasticrecycle #bumimulia #paletplastik

Source : Modern Plastic Handbook (Charles A. Harper)