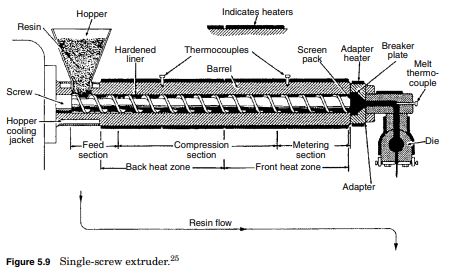

Single screw extruder adalah mesin dengan satu ulir (screw) yang berputar di dalam barrel logam. Ujung satu barrel terhubung ke feed throat dan hopper tempat butiran resin dimasukkan, sedangkan ujung lainnya dihubungkan ke die melalui breaker plate dan screen pack. Selama proses, resin padat masuk melalui hopper, kemudian dipadatkan di feed zone, dilelehkan di transition zone, dan dicampur rata di metering zone, sebelum didorong keluar melalui die untuk membentuk produk. Motor penggerak harus mampu memutar ulir dengan kecepatan variabel (sekitar 50–150 rpm), menjaga torsi konstan, serta mengatur kecepatan putaran secara presisi. Ada tiga faktor utama dalam memilih motor: variasi kecepatan dasar, keberadaan sikat (brush), dan biaya. Motor dapat menggunakan DC SCR drive atau AC adjustable frequency drive.

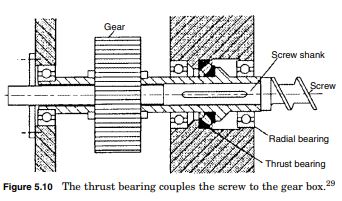

DC SCR drive andal, mudah dirawat, dan cocok untuk torsi tinggi, namun tidak disarankan untuk plastik korosif karena menggunakan sikat. Sebaliknya, AC adjustable frequency drive tidak memakai sikat, memiliki faktor daya tinggi, jangkauan kecepatan hingga 1000:1, dan presisi lebih baik, meskipun biayanya lebih tinggi. Motor kecepatan tinggi dihubungkan ke Single screw extruder berkecepatan rendah melalui gear box dengan rasio reduksi 15:1 hingga 20:1. Jenis gear yang umum digunakan adalah helical gear karena efisien dan kuat. Pada mesin berdaya besar (lebih dari 225 kW), motor dihubungkan langsung ke screw tanpa perantara. Daya (P), torsi (T), dan kecepatan screw (N) berhubungan melalui rumus P = N × T. Thrust bearing menopang screw dan menerima tekanan aksial tinggi. Komponen ini harus tahan suhu, tekanan, dan kontaminasi, serta memiliki umur operasi panjang (sekitar 10 tahun). Umur bearing dipengaruhi oleh kecepatan screw dan tekanan operasi.

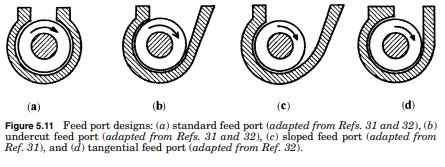

Feed throat adalah bagian awal barrel yang mengelilingi ulir pertama dan didinginkan air untuk mencegah pelelehan prematur. Bentuk feed port bervariasi:

-

Standard feed port untuk butiran plastik,

-

Sloped port untuk partikel tak beraturan,

-

Undercut port untuk potongan film atau serat,

-

Tangential port untuk bubuk atau bahan daur ulang.

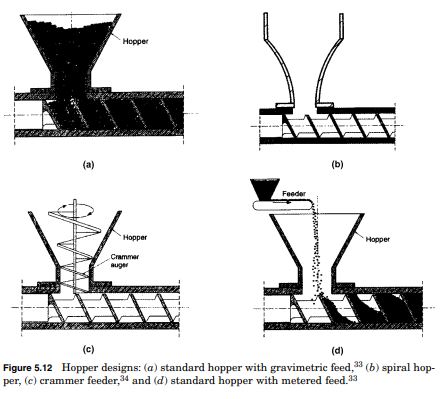

Feed hopper menyalurkan material secara gravitasi. Untuk bahan sulit mengalir, digunakan spiral hopper, vibrating pad, atau vacuum feed hopper untuk menghindari penggumpalan udara. Crammer feeder memakai auger pendorong, sedangkan starve feeder mengatur jumlah bahan agar tekanan tetap stabil dan mencegah overfeeding pada extruder berventilasi. Barrel adalah silinder baja yang menahan tekanan tinggi (hingga 70 MPa) dan biasanya memiliki rasio L/D antara 24:1 hingga 36:1. Barrel yang lebih panjang meningkatkan waktu leleh dan output, namun membutuhkan torsi lebih besar dan rawan defleksi. Celah antara ulir dan dinding barrel sekitar 0,08–0,13 mm.

Untuk ketahanan aus dan korosi, barrel diberi nitriding (pengerasan permukaan) atau bimetallic liner. Nitriding menghasilkan permukaan keras tetapi mudah aus, sedangkan liner bimetal setebal 1,5 mm memberikan ketahanan abrasi dan korosi lebih baik. Jenis bahan liner antara lain:

Besi/boron (serbaguna)

Nikel/kobalt (tahan kimia)

Besi/boron carbide (tahan abrasi tinggi)

Paduan vanadium/karbon (abrasi sangat tinggi).

Pada grooved barrel, bagian feed memiliki alur memanjang untuk meningkatkan gesekan dan tekanan, sehingga meningkatkan output. Namun, desain ini memerlukan pendinginan tambahan dan lebih cepat aus bila digunakan dengan bahan abrasif.

Breaker plate berfungsi menahan tekanan, menjaga penyegelan antara barrel dan die, menopang screen pack, serta mengubah arah aliran lelehan menjadi aksial. Screen pack terdiri dari beberapa lapisan saringan dengan ukuran mesh bervariasi, menyaring kotoran dan menjaga kestabilan aliran.

Untuk mencegah penghentian produksi saat pergantian screen, digunakan screen changer seperti:

Sliding plate (discontinuous) – aliran berhenti sementara,

Autoscreen dan rotary – pergantian otomatis tanpa menghentikan aliran.

Namun, autoscreen dan rotary rentan bocor pada polimer viskositas rendah.

Rupture disk adalah cakram pengaman yang pecah bila tekanan melebihi batas aman (34,5–70 MPa), melindungi operator dari risiko ledakan.

Pemanasan barrel dilakukan dengan block heater bands, ceramic bands, atau cast bronze bands. Block heater memberikan panas merata dan umur panjang dibanding mica bands. Barrel berjaket (jacketed barrel) dapat mengatur suhu merata dan mendingin efisien, tetapi suhu maksimumnya terbatas oleh jenis minyak pendingin (sekitar 250°C).

Pendinginan dapat menggunakan kipas (murah, tapi lambat) atau air (lebih efisien dua kali lipat). Sistem air bersirkulasi terdiri dari pompa, tangki, dan heat exchanger. Air pendingin dikontrol dengan solenoid agar suhu barrel tetap stabil.

Setiap zona pemanas (heating circuit) memiliki beberapa heater band, kipas pendingin, sensor suhu, dan pengendali suhu. Tiap zona biasanya memiliki daya 3500–4000 watt. Sensor suhu berupa thermocouple tipe deep-well untuk pembacaan yang akurat.

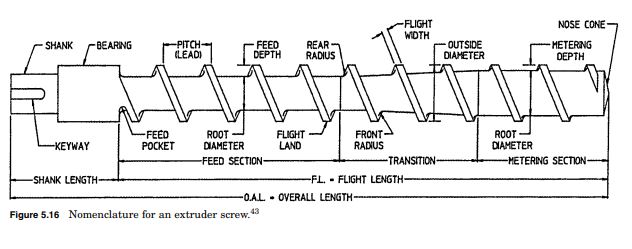

Single screw extruder ditentukan oleh diameter (D) dan rasio L/D. Bagian ulir (flighted section) dibagi menjadi tiga zona: feed, transition, dan metering. Zona feed dan metering memiliki kedalaman saluran konstan, sementara zona transisi menurun secara bertahap untuk memadatkan resin yang mencair.

Compression ratio (CR) = H_feed / H_metering menentukan tingkat pemadatan. Nilai terlalu rendah menghasilkan gelembung udara, sedangkan terlalu tinggi menyebabkan kesulitan pelelehan. Nilai ideal berkisar antara 1,5:1 hingga 4,5:1. Untuk meningkatkan pencampuran, ditambahkan mixing element pada metering zone:

-

Distributive mixing elements meratakan lelehan (contoh: mixing pins, slotted flights, Dulmage, Saxton, Pineapple, CTM).

-

Dispersive mixing elements menghasilkan geseran untuk memperkecil partikel (contoh: Maddock, Egan, Dray).

-

Kombinasi keduanya seperti Pulsar dan Flex Flight yang memberikan pencampuran merata tanpa merusak material sensitif.

Dengan kombinasi komponen ini, single-screw extruder mampu melelehkan, mencampur, dan menekan polimer menjadi produk dengan aliran stabil, kontrol suhu presisi, serta efisiensi energi tinggi — menjadikannya salah satu peralatan utama dalam industri plastik modern. (PIC: Aditia Nugraha) #bumimulia #recycleplastic #palletplastic #palet #plastik #injectionmolding #extrusionblowmolding #injectionstretchblow #extrusiontube #printingtube #higienis

Source: Modern Plastics Hanadbook (Charles A. Harper)